Die Rolle von Dauerformen beim Druckguss

Ja, Druckguss verwendet ausschließlich Dauerformen , die typischerweise aus hochfestem hitzebeständigem Stahl gefertigt sind. Im Gegensatz zum Sandguss oder Feinguss, bei dem die Form zerstört wird, um das Teil zu entnehmen, sind beim Druckguss wiederverwendbare Stahlformen erforderlich, die dafür ausgelegt sind, Tausenden von Produktionszyklen unter extremem Druck und extremer Temperatur standzuhalten.

Diese Dauerhaftigkeit ist das bestimmende Merkmal des Prozesses und ermöglicht die schnelle, hochvolumige Produktion aus identischen Metallkomponenten mit minimalen Maßabweichungen zwischen der ersten und der zehntausendsten Einheit.

Materialzusammensetzung von Druckgussformen

Die beim Druckguss verwendete „permanente“ Form wird genauer als „langlebiges“ Werkzeug beschrieben. Da es dem thermischen Schock geschmolzenen Metalls und der mechanischen Beanspruchung durch Hochdruckeinspritzung standhalten muss, ist die Wahl des Materials von entscheidender Bedeutung.

Gängige Werkzeugmaterialien

- H13 Werkzeugstahl: Der Industriestandard für Aluminium- und Magnesiumdruckguss aufgrund seiner hervorragenden Beständigkeit gegen thermische Ermüdung.

- P20-Stahl: Wird häufig für Zinkdruckguss oder für die Halteblöcke verwendet, die die Hauptformeinsätze tragen.

- Wolframlegierungen: Reserviert für extreme Anwendungen, bei denen eine hervorragende Hitzebeständigkeit erforderlich ist, um Schimmelpilzerosion zu verhindern.

Vergleichende Lebenserwartung von Druckgussformen

Obwohl der Schimmel dauerhaft ist, hat er eine begrenzte Lebensdauer. Die Langlebigkeit hängt stark vom Schmelzpunkt der einzuspritzenden Legierung ab. Niedrigere Schmelzpunkte führen zu einer geringeren thermischen Belastung, was die Lebensdauer der Matrize deutlich verlängert.

| Legierungstyp | Typisches Formmaterial | Geschätzte Werkzeuglebensdauer (Zyklen) |

|---|---|---|

| Zinklegierungen | H13- oder P20-Stahl | 500.000 – 1.000.000 |

| Aluminiumlegierungen | Hochwertiger H13-Stahl | 100.000 – 200.000 |

| Magnesiumlegierungen | H13-Stahl | 150.000 – 250.000 |

| Kupfer-/Messinglegierungen | Spezialisierte Warmarbeitsstähle | 5.000 – 50.000 |

Hauptvorteile der Verwendung permanenter Stahlmatrizen

Der Übergang von temporären Formen zu permanenten Werkzeugen, die beim Druckguss verwendet werden, bietet Herstellern, die auf Skalierbarkeit achten, mehrere konstruktive Vorteile.

Außergewöhnliche Dimensionsstabilität

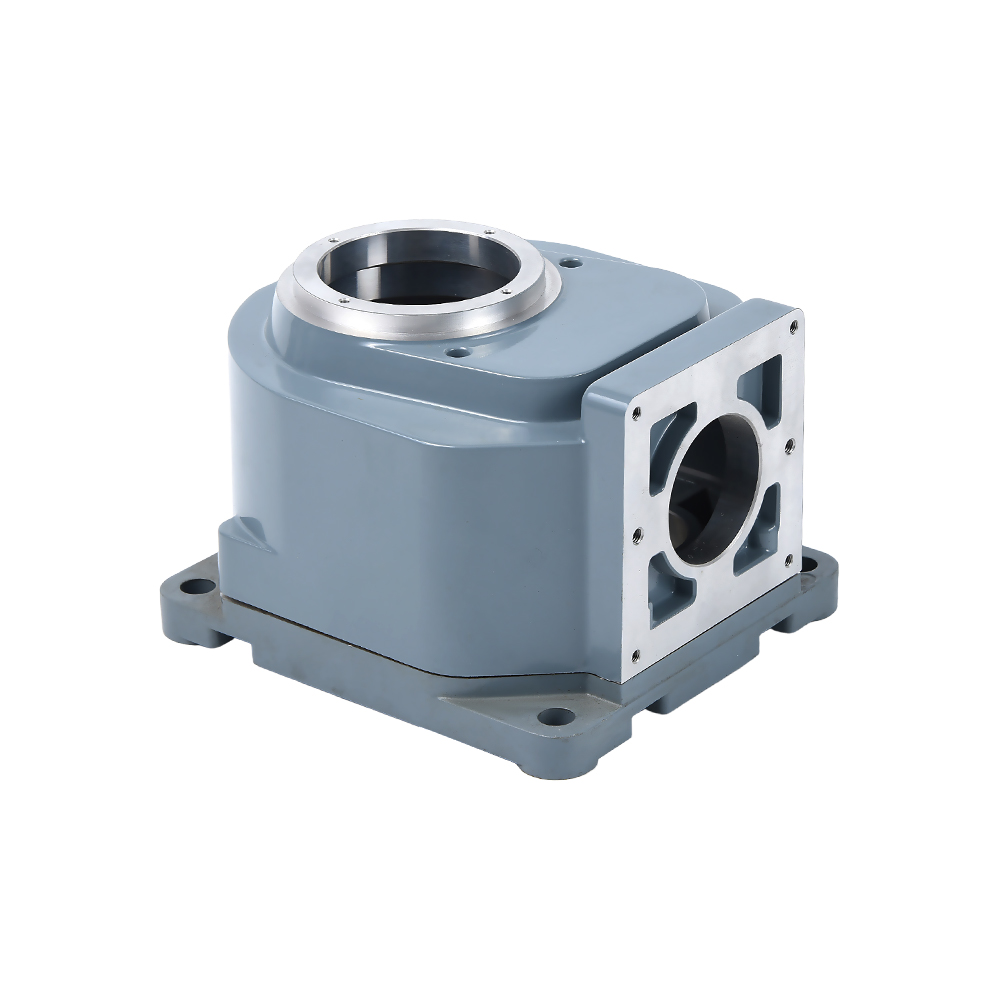

Da sich die Form der Stahlform zwischen den Zyklen nicht ändert, bleiben die resultierenden Teile erhalten enge Toleranzen (typischerweise ±0,1 mm) . Dieses Maß an Präzision macht häufig eine Nachbearbeitung überflüssig, was sowohl Zeit als auch Geld spart.

Oberflächenbeschaffenheit und Details

Dauerformen werden auf einen hohen Glättegrad poliert. Wenn Metall unter Druck eingespritzt wird, erfasst es jedes kleinste Detail der Formoberfläche, was zu einem Finish führt, das fast allen anderen Gussverfahren überlegen ist.

Die Ökonomie von Druckgusswerkzeugen

Die Verwendung einer Dauerform ist zwar vorteilhaft, erfordert jedoch eine erhebliche Vorabinvestition. Die Entwicklung und Bearbeitung einer komplexen H13-Stahlmatrize kann überall kosten 5.000 bis über 100.000 US-Dollar je nach Komplexität.

Bei Produktionsläufen über 2.000 Stück sinken die Stückkosten jedoch drastisch. Die Geschwindigkeit des Druckgusszyklus – häufig wird alle 30 bis 60 Sekunden ein neues Teil hergestellt – macht ihn zur wirtschaftlichsten Wahl für die Massenproduktion von Unterhaltungselektronik, Automobilkomponenten und Hardware.