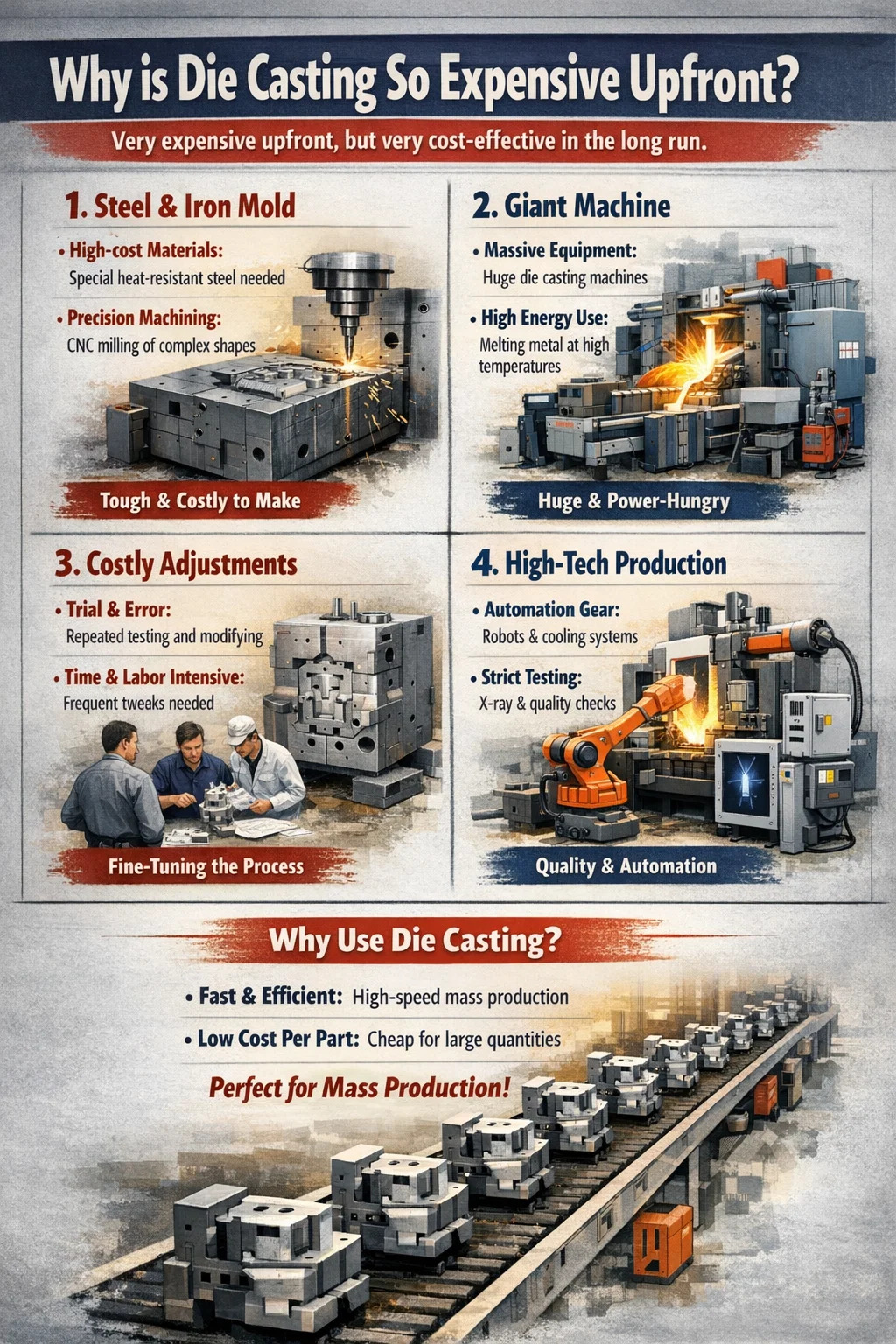

Viele Menschen reagieren beim ersten Kontakt mit Druckguss oft mit: „Dieses Teil sieht nicht kompliziert aus, warum ist die Herstellung einer Form so teuer?“

Tatsächlich, Druckguss ist in der Tat ein Prozess, der „im Vorfeld sehr teuer, auf lange Sicht aber sehr kostengünstig“ ist. Die hohen Kosten spiegeln sich vor allem in der Anfangsinvestition wider. Wir können diesen Prozess aufschlüsseln:

1. Die Form besteht aus „Stahl und Eisen“

Druckgussformen sind keine gewöhnlichen Formen. Denn in sie muss geschmolzenes Metall von mehreren hundert oder sogar tausend Grad Celsius injiziert werden, und es ist ein enormer Druck erforderlich, um das Metall „einzudrücken“.

Teure Materialien: Diese Formen müssen aus sehr teurem hitzebeständigem Spezialstahl gefertigt sein; andernfalls verformen oder brechen sie bereits nach wenigen Anwendungen.

Schwierige Verarbeitung: Die Herstellung komplexer Formen aus so hartem Stahl erfordert Präzisions-CNC-Maschinen, um sie Stück für Stück auszufräsen, was zeit- und arbeitsintensiv ist.

2. Die Maschine ist ein „Riese“

Die Druckgussmaschine selbst ist ein großes, schweres Gerät mit einer Schließkraft von Hunderten oder sogar Tausenden Tonnen.

Hohe Ausrüstungskosten: Der Kauf, die Installation und die Wartung dieser Giganten erfordern enorme Investitionen.

Hoher Energieverbrauch: Für die Aufrechterhaltung der Metallschmelze wird viel Strom bzw. Gas benötigt, auch der Stromverbrauch beim Maschinenbetrieb ist beträchtlich.

3. Die Kosten für „akribisches“ Ausprobieren

Nachdem die Druckgussform eines neuen Produkts hergestellt wurde, kann diese nicht sofort für die Massenproduktion verwendet werden.

Wiederholte Anpassungen: Ingenieure müssen die Geschwindigkeit, den Druck und die Abkühlzeit des Metallflusses ständig anpassen. Wenn die resultierenden Teile Poren oder Risse aufweisen, muss die Form möglicherweise erneut modifiziert werden. Dieser wiederholte Anpassungsprozess verursacht einen sehr hohen Arbeits- und Zeitaufwand.

4. Produktionsumgebung mit hoher Nachfrage

Um eine stabile Qualität und hohe Präzision der Druckgussteile sicherzustellen, müssen Fabriken mit teuren Zusatzgeräten ausgestattet werden.

Automatisierungsinvestitionen: Zum Beispiel Roboterarme zur Teileentnahme, automatische Formentrennmittel-Sprühgeräte und teure Formenkühlsysteme.

Strenge Tests: Jede Teilecharge muss möglicherweise präzisen Tests unterzogen werden, beispielsweise einer Röntgenfehlererkennung, und die Betriebskosten dieser Geräte werden letztendlich auf das Produkt umgelegt.

● Warum sind die Leute immer noch bereit, es zu nutzen?

Obwohl Druckguss eine erstaunliche Anfangsinvestition erfordert, verfügt er über eine Geheimwaffe: Geschwindigkeit. Sobald Form und Maschine eingerichtet sind, kann in wenigen Sekunden ein Teil hergestellt werden. Wenn Sie Zehntausende oder Hunderttausende Einheiten produzieren müssen, sind die Kosten pro Teil sogar günstiger als bei anderen Herstellungsverfahren.

Aus diesem Grund ist es für die Massenproduktion geeignet, nicht jedoch für die Herstellung einiger weniger Muster.