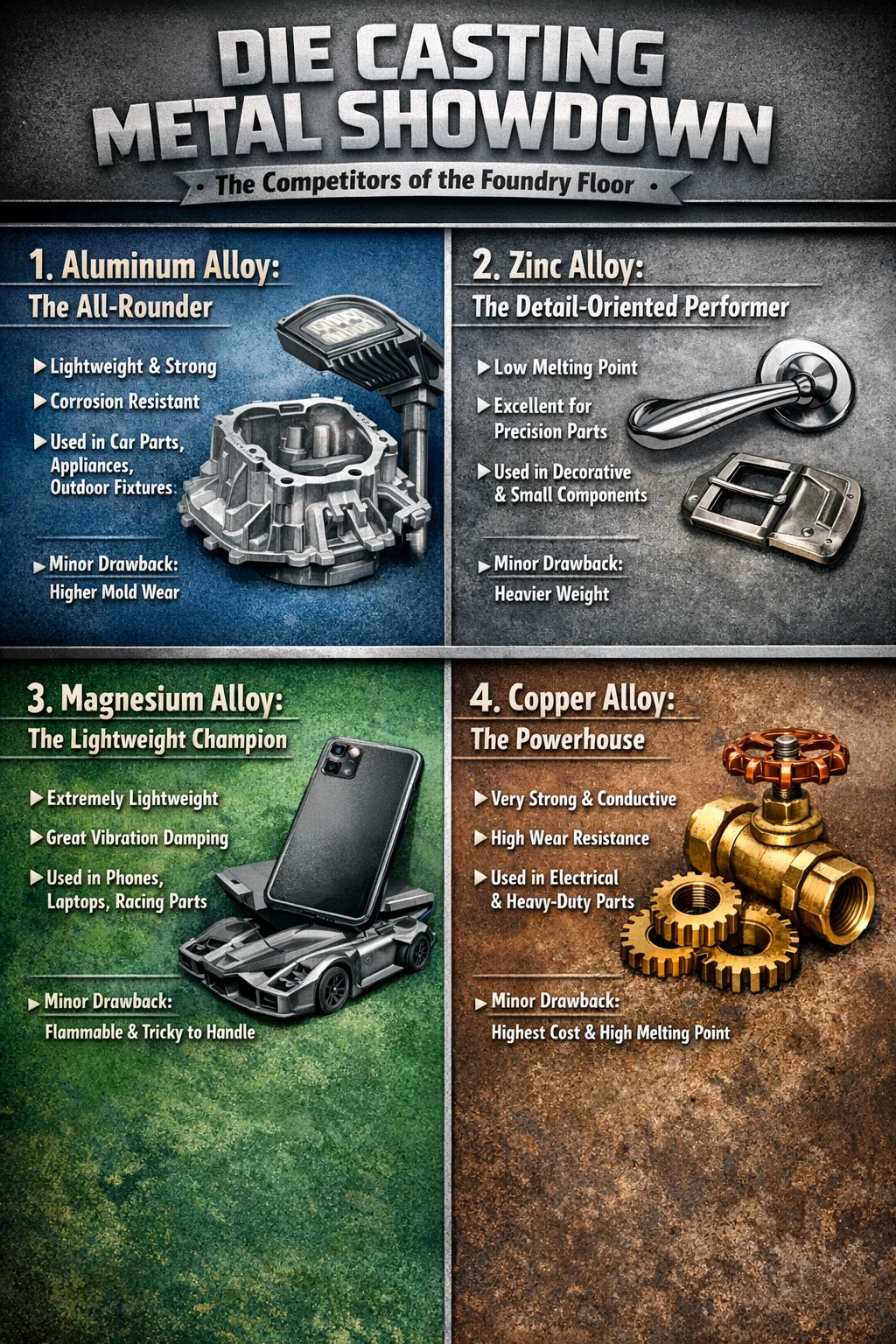

Wenn es darum geht, welches Metall sich am besten eignet Druckguss , es gibt keine absolute „Nummer eins“, da es davon abhängt, wofür Sie es verwenden möchten. In Fabriken sind die drei am häufigsten verwendeten Metalle Aluminium, Zink und Magnesium.

Wir können sie uns als „Konkurrenten“ mit unterschiedlichen Eigenschaften vorstellen, die sich jeweils in unterschiedlichen Bereichen auszeichnen:

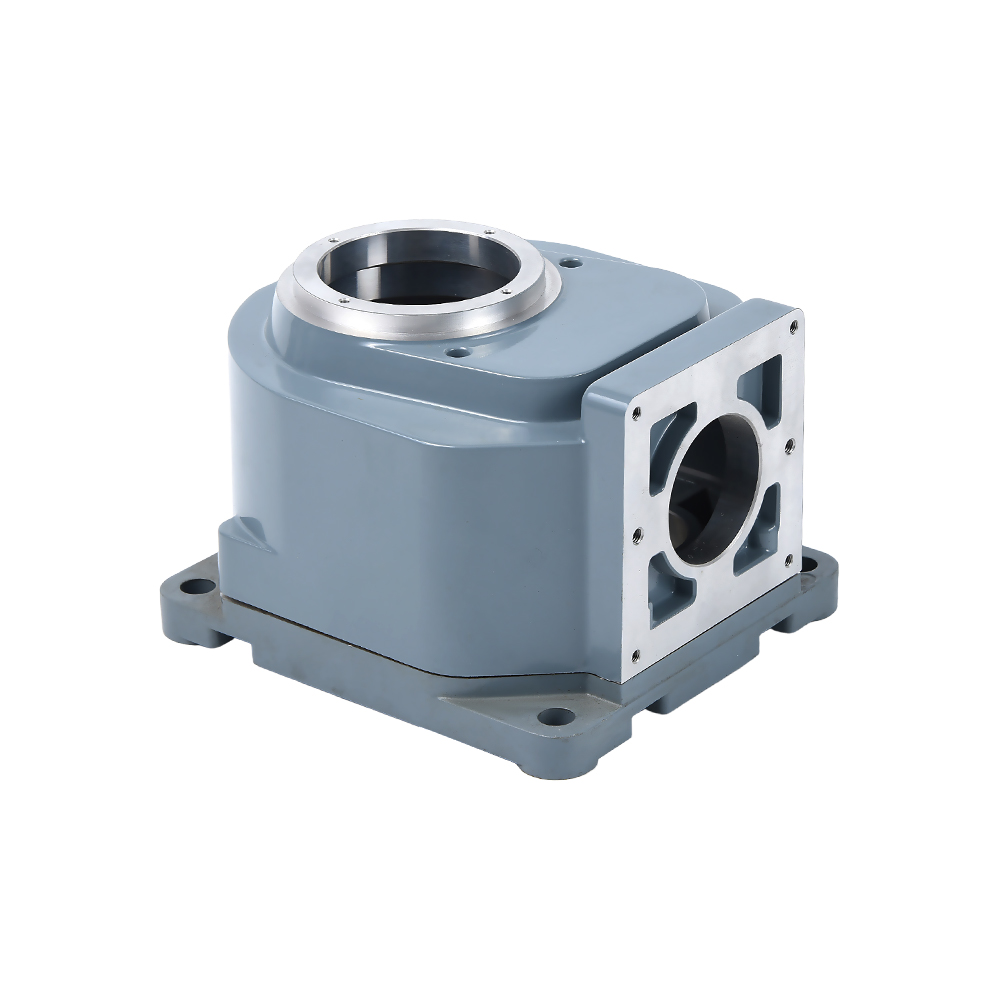

1. Aluminiumlegierung: Der Allrounder (am beliebtesten)

Im Druckgussbereich ist die Aluminiumlegierung definitiv der „große Bruder“.

▪ Warum es gut ist: Es ist sehr leicht und verfügt dennoch über eine hervorragende Festigkeit. Am wichtigsten ist, dass es nicht rostet und hohen Betriebstemperaturen standhält.

▪ Wo es verwendet wird: Es ist die bevorzugte Wahl für Automobilteile, Gerätegehäuse und Außenbeleuchtungskörper. Beispielsweise müssen Gehäuse von Automotoren leicht sein und die Wärme schnell ableiten, weshalb eine Aluminiumlegierung die ideale Wahl ist.

▪ Kleiner Nachteil: Aluminium hat einen relativ hohen Schmelzpunkt, was im Vergleich zu Zink zu einem etwas höheren Verschleiß der Formen führt.

2. Zinklegierung: Der detailorientierte Leistungsträger (am schimmelfreundlichsten)

Wenn Sie nach Teilen suchen, die „schön“ sind und sehr genaue Abmessungen haben, dann ist Zinklegierung die richtige Wahl für den Druckguss.

▪ Warum es gut ist: Zink hat einen sehr niedrigen Schmelzpunkt, ähnlich wie „schnell schmelzende“ Schokolade, sodass es problemlos in die kleinsten Spalten der Form fließen kann. Aufgrund seines niedrigen Schmelzpunkts ist es sehr schonend für die Formen und eine einzelne Form kann über einen langen Zeitraum verwendet werden, ohne zu zerbrechen. Außerdem lässt es sich sehr leicht galvanisieren, was zu glänzenden, hochwertigen Produkten führt.

▪ Wo es verwendet wird: Schöne Türgriffe, exquisite Gürtelschnallen, Schlösser und verschiedene kleine elektronische Teile, die ein edles Aussehen erfordern.

▪ Kleiner Nachteil: Zink ist relativ schwer. Wenn Ihr Produkt also besonders gewichtsempfindlich ist, ist es möglicherweise nicht die beste Option.

3. Magnesiumlegierung: Der Leichtgewichts-Champion (der leichteste Leistungsträger)

Wenn Sie der Meinung sind, dass Aluminium nicht leicht genug ist, dann ist eine Magnesiumlegierung die ultimative Lösung für den Druckguss.

▪ Warum es gut ist: Es ist derzeit das leichteste strukturelle Metallmaterial, das in industriellen Anwendungen verwendet wird. Obwohl es leicht ist, verfügt es über hervorragende Vibrationsdämpfungseigenschaften.

▪ Wo es verwendet wird: Für „ultraleichte“ Handyrahmen, Laptopgehäuse und Teile für High-End-Rennwagen. ▪Kleiner Nachteil: Magnesium ist bei der Verarbeitung ziemlich „launisch“ und neigt dazu, sich zu entzünden, daher benötigen Fabriken während der Produktion professionellere Sicherheitsvorkehrungen.

4. Kupferlegierung: Das Kraftpaket (das Robusteste)

Obwohl es nicht so häufig verwendet wird wie die vorherigen drei, wird Kupferdruckguss in einigen speziellen Anwendungen eingesetzt.

▪Warum es gut ist: Kupfer ist sehr hart, hat eine hervorragende elektrische Leitfähigkeit und eine erstklassige Verschleißfestigkeit.

▪Wo es verwendet wird: Wird hauptsächlich in elektrischen Hochleistungskomponenten, Wasserleitungsventilen oder hochbeanspruchten Teilen verwendet, die Verschleißfestigkeit erfordern.

▪Kleiner Nachteil: Kupfer hat einen extrem hohen Schmelzpunkt, was Druckgussmaschinen und -formen vor große Herausforderungen stellt und die höchsten Kosten verursacht.