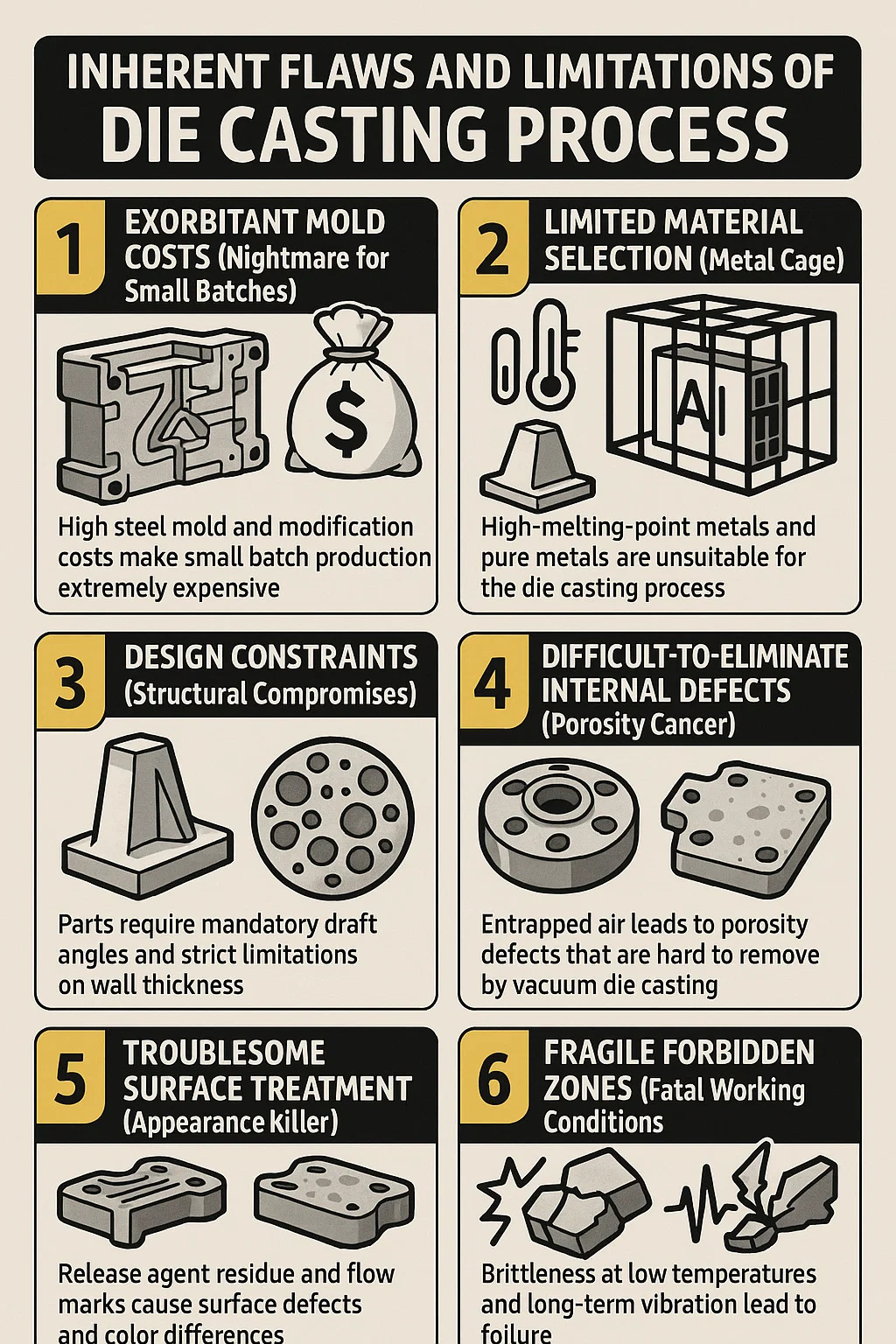

Inhärente Mängel und Einschränkungen des Druckgussprozesses

1. Exorbitante Werkzeugkosten (Albtraum für kleine Chargen)

Hohe Stahlformkosten: Gravur a Druckguss Formen kosten Hunderttausende Dollar, und komplexe Strukturen (z. B. Zylinderblockformen für Kraftfahrzeuge) können so viel kosten wie ein Luxusauto.

Hohe Kosten durch Versuch und Irrtum: Bei Mängeln im Formdesign reichen die Kosten für eine einzige Modifikation aus, um zehn iPhones zu kaufen; Kleine Unternehmen können es sich einfach nicht leisten.

2. Begrenzte Materialauswahl (Metallkäfig)

Angst vor Metallen mit hohem Schmelzpunkt: Kupfer, Stahl und andere Metalle erfordern zum Schmelzen ultrahohe Temperaturen, wodurch die Form direkt ausbrennt; Es können nur „weiche“ Metalle wie Aluminium, Zink und Magnesium verwendet werden.

Vermeidung reiner Metalle: Reines Aluminium hat eine schlechte Fließfähigkeit und muss mit Silizium/Kupfer gemischt werden, um eine Legierung zu bilden, was zu Kompromissen bei der Leistung führt.

3. Designbeschränkungen (strukturelle Kompromisse)

Obligatorischer Kompromiss beim Entformungswinkel: Teile müssen einen Entformungswinkel von ≥1° haben (wie eine Pyramidenform); Gerade nach oben und unten gerichtete Strukturen bleiben an der Form haften und werden aussortiert.

Einschränkungen der Wandstärke: Zu dünn (<0,5 mm) verhindert eine vollständige Füllung mit geschmolzenem Aluminium und zu dick (>15 mm) führt unweigerlich zu Schrumpfungshohlräumen; Designer sind gezwungen, jeden Millimeter akribisch zu berechnen.

4. Schwer zu beseitigende innere Defekte (Porositätskrebs)

Eingeschlossene Luft: Beim Einspritzen mit hoher Geschwindigkeit wird Luft eingeschlossen, was zu Blasen (Porosität) im Inneren des Teils führt, die im Röntgenbild wie Wabenkohle aussehen.

Auch das Aushärten im Vakuumdruckguss ist schwierig: Zwar kann dadurch die Porosität verringert werden, die Ausrüstung ist jedoch um 30 % teurer, was es für kleine Fabriken unerschwinglich macht.

5. Störende Oberflächenbehandlung (Optik-Killer)

Trennmittelrückstände: Wenn das wasserbasierte Trennmittel nicht vollständig abgeblasen wird, bilden sich auf der Oberfläche des Teils weiße Flecken, die an Schimmel nach dem Eloxieren erinnern.

Fließspuren und Farbunterschiede: Die Fließspuren des geschmolzenen Aluminiums können nicht vollständig beseitigt werden und zeigen beim Lackieren mit hellen Farben „Wasserwellen“.

6. Fragile Verbotszonen (tödliche Arbeitsbedingungen)

Sprödigkeit bei extrem niedrigen Temperaturen: Unter -30 °C werden Aluminiumlegierungen zu „Keksen“, die beim Aufprall zerbrechen (z. B. Geräteteile, die in der Arktis verwendet werden).

Langfristige Vibrationen führen zu Ermüdung: Mikroporen im Inneren von Druckgussteilen dehnen sich unter Vibration aus und führen schließlich zu Brüchen (z. B. Motorhalterungen).