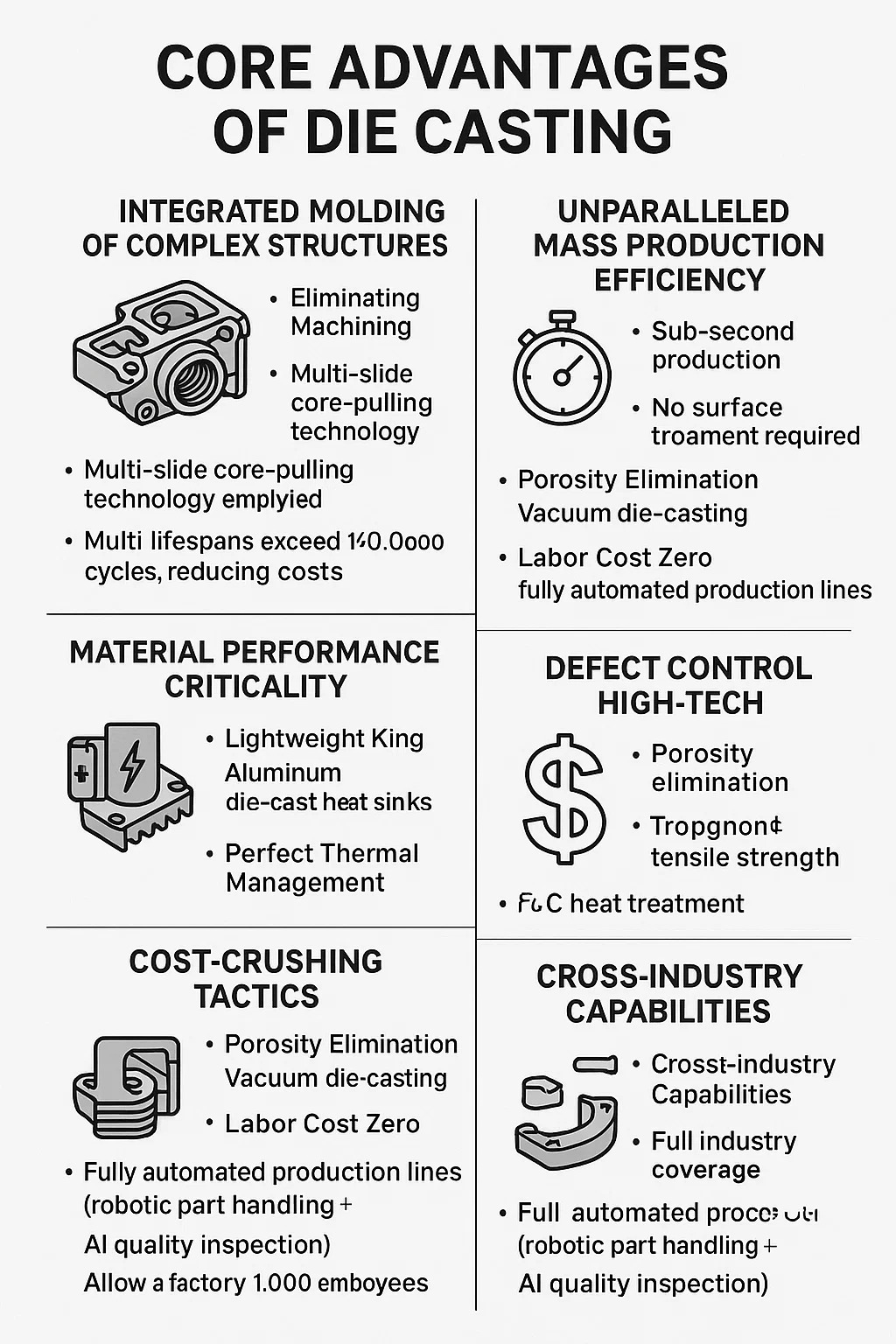

Detaillierte Erläuterung der Kernvorteile von Druckguss

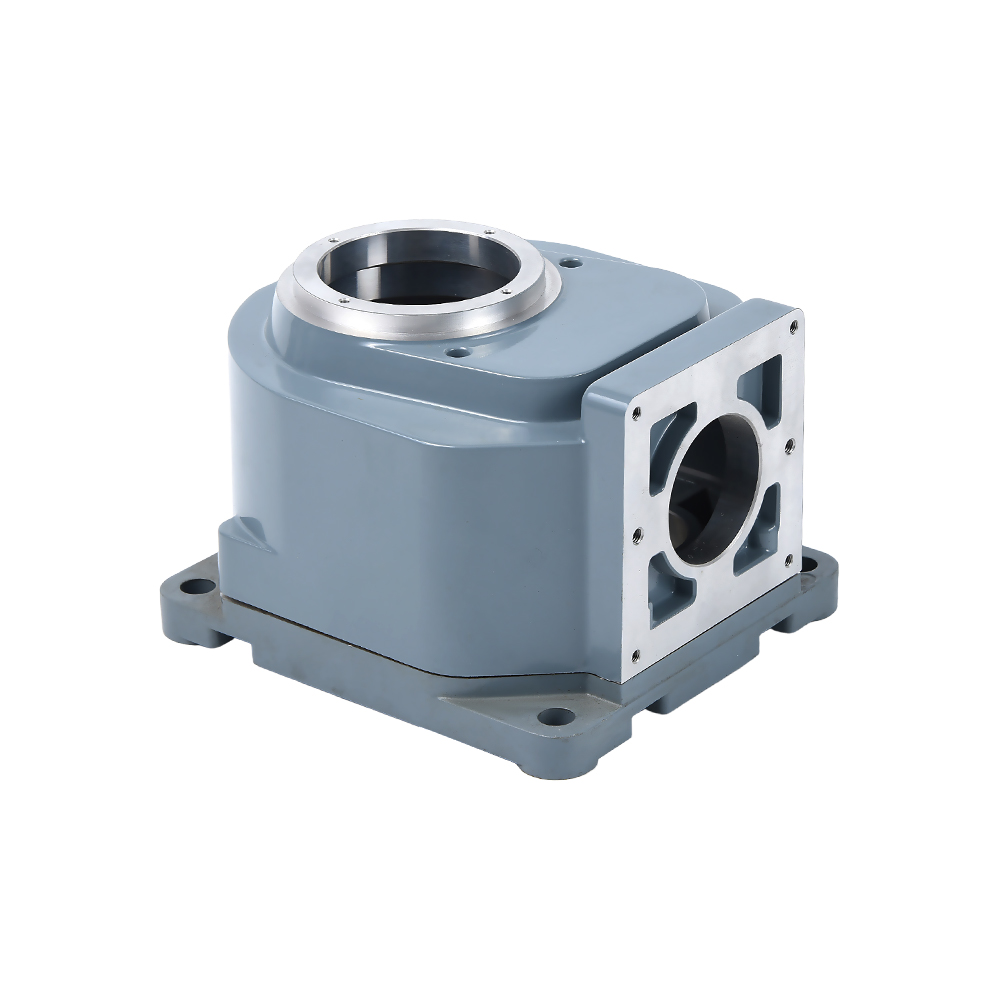

1. Integriertes Formen komplexer Strukturen

Eliminierung der maschinellen Bearbeitung:

Direkt gegossene Gewindeeinsatzlöcher, dünnwandige Verstärkungsrippen (bis zu 0,5 mm dünn), gebogene Ölkanäle und mehr (z. B. in Motorradkurbelgehäusen), wodurch Bohr- und Frässchritte entfallen.

Die Multi-Slide-Kernziehtechnologie ermöglicht seitliche Rillen und hinterschnittene Strukturen (z. B. die Federrille im Inneren eines Auto-Sicherheitsgurtschlosses).

Unübertroffene Präzision:

Maßtoleranzen von ±0,05 mm (entspricht dem Durchmesser eines menschlichen Haares) sorgen für präzise Montageabstände in einem Arbeitsgang.

2. Beispiellose Massenproduktionseffizienz

Produktion in Sekundenbruchteilen:

Zykluszeiten für den Einzelteilguss von 10–60 Sekunden (bis zu 30 Teile pro Minute für Zinklegierungsteile) mit einer Produktionskapazität von 10.000 Teilen rund um die Uhr.

Die Lebensdauer der Formen liegt bei über 100.000 Zyklen, wodurch die Kosten in der Massenproduktion auf ein vernachlässigbares Maß reduziert werden.

Keine Oberflächenbehandlung erforderlich:

Erzielen Sie direkt eine Ra-Oberfläche von 1,6 μm (z. B. bei Apple-Laptop-Hüllen), sodass kein Polieren oder Galvanisieren erforderlich ist.

3. Wesentliche Leistungskritikalität

Leichter König:

Druckgussteile aus Aluminiumlegierung sind 50 % leichter als Stahlteile bei vergleichbarer Festigkeit (z. B. ist der Batterieträger von Tesla 40 % leichter).

Das perfekte Thermomanagement:

Kühlkörper aus Aluminiumdruckguss sind 60 % leichter als Kupferteile und haben eine 20 % höhere Wärmeleitfähigkeit (Druckguss-Dünnrippen, Vakuumentgasung).

4. Kostenvernichtende Taktiken

Materialausnutzung 95 %:

Anguss-/Abfallteile werden umgeschmolzen, wodurch im Vergleich zur CNC-Bearbeitung 80 % Material eingespart werden.

Arbeitskosten Null:

Vollautomatische Produktionslinien (Roboter-Teilehandhabung, KI-Qualitätsprüfung) ermöglichen es einer Fabrik mit 1.000 Mitarbeitern, nur 10 Bediener zu beschäftigen.

5. Fehlerkontrolle High-Tech

Beseitigung der Porosität:

Vakuumdruckguss reduziert die innere Porosität auf ≤ 0,1 % (im Vergleich zu ≥ 5 % beim herkömmlichen Druckguss) und erfüllt so die Dichtungsanforderungen hydraulischer Komponenten.

Stärkere Auferstehung:

Die T6-Wärmebehandlung erhöht die Zugfestigkeit um 50 % (z. B. bei Modifikationen des Motorradkupplungsdeckels).

6. Branchenübergreifende Fähigkeiten

Vom Kleinstbauteil zum Riesen:

Von so kleinen Zahnrädern aus Zinklegierung (Uhrwerke) mit nur 0,1 Gramm bis hin zu bis zu 50 kg schweren Motorgehäusen für neue Energiefahrzeuge.

Vollständige Branchenabdeckung:

| Industrie | Killeranwendung | Technischer Durchbruch |

|---|---|---|

| Automobil | Motorblöcke | ▪️ Öl-/Kühlmittelkanäle vor Ort eingegossen – 20 Dichtungspunkte entfallen – Hält einem Verbrennungsdruck von 200 bar stand |

| (Integrierte Öl-/Wasserkanäle) | ||

| 3C Elektronik | Smartphone-Rahmen | ▪️ 5G-Antennenfenster nahtlos geformt – kein Signalverlust bei 28 GHz mmWelle – 0,4 mm dünnwandige strukturelle Integrität |

| (5G-Antennensignalfenster integriert) | ||

| Verteidigung | Gehäuse für Raketenlenkung | ▪️ Vakuumdruckguss Null Fehler – Röntgenundurchlässig für Hyperschallvibrationen – 40 % Gewichtsreduzierung im Vergleich zu geschmiedetem Stahl |

| (Null-Fehler-Vakuumguss) |