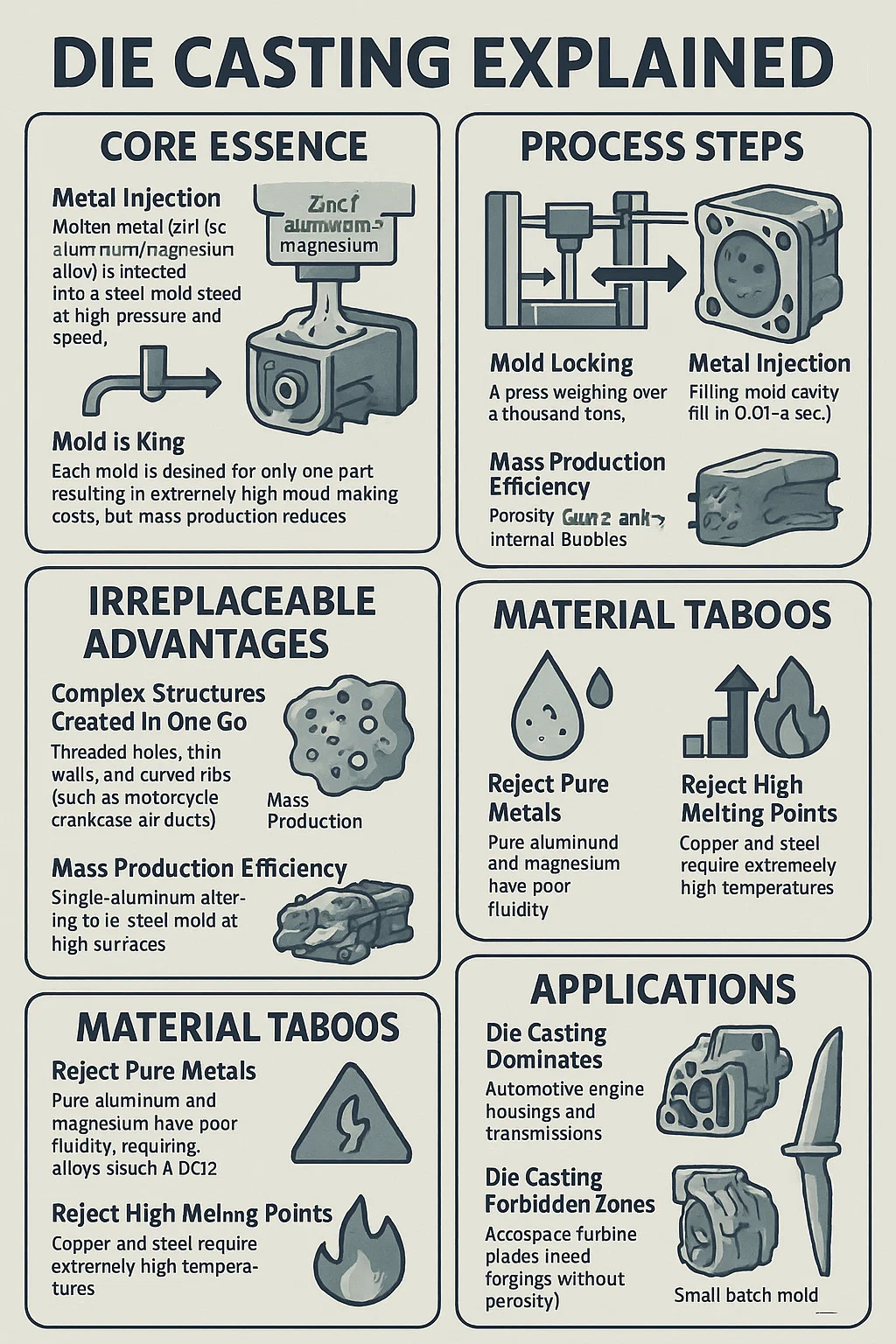

Sterben Erklärt

1. Kernessenz

Metallinjektionsform: geschmolzenes Metall (Zink/Aluminium/Magnesiumlegierung) wird mit hohem Druck und Geschwindigkeit in eine Stahlform injiziert und nach dem Abkühlen ausgeworfen, um das Teil zu bilden.

Schimmel ist König: Jede Form ist nur für einen Teil ausgelegt, was zu extrem hohen Kosten für Schimmelpilze führt. Die Massenproduktion verringert jedoch den Einheitspreis.

2. Prozessschritte

Schimmelpilzverriegelung: Eine Presse mit einem Gewicht von über tausend Tonnen versiegelt die Stahlform dicht und sorgt dafür, dass sie unter hohem Druck nicht riss.

Metallinjektion: Flüssiges Metall stürzt in den Formhöhlen bei Kanonenkugelgeschwindigkeit (0,01-0,3 Sekunden).

Wasserkühlung und Verfestigung: Eingebaute Wasserkanäle in der Form kühlen das Teil schnell ab und verfestigen ihn in Form.

Auswurf: Der Auswerfer schlägt das Teil aus und entzieht den Läuferabfall (es ist eine Neuausarbeitung erforderlich).

3.. Unersetzliche Vorteile

Komplexe Strukturen, die auf einmal erzeugt wurden:

Gewindelöcher, dünne Wände und gebogene Rippen (wie die in Motorradklammerluftkanälen) können gebildet werden.

Die Oberflächenfinish übertrifft das Drehen/Schmieden und ermöglicht die direkte Montage. Massenproduktionseffizienz:

Einteiliger Produktionszyklus ≤ 1 Minute, 24/7 ununterbrochenes Materialausgang.

4. Fatale Fehler und Gegenmaßnahmen

Porosität: Die Luft, die unter Hochdruck eingeschlossen ist, führt zu inneren Blasen in der Teil, was zu einem starken Einfluss der Festigkeit führt.

Lösung: Vakuum-Neuinjektion (Vakuumstabguss) verringert die Porosität um die Hälfte.

Schimmelpack und Brennen: Molten Aluminium haftet bei hohen Temperaturen an der Stahlform, was zum Zerreißen der Teiloberfläche führt.

Hartkernverteidigung: Schimmelprühnungssprühen mit Wolfram-Carbidbeschichtung erhöht die Lebensdauer um das 10-fache.

5. Material Tabus

Ablehre reine Metalle: reines Aluminium und Magnesium weisen eine schlechte Fluidität auf und erfordert Legierungen (wie ADC12 -Aluminium mit 10% Silizium).

Ablehre hohe Schmelzpunkte: Kupfer- und Stahlguss erfordern extrem hohe Temperaturen, wodurch die Form sofort unbrauchbar wird.

6. Anwendungen

Die Casting dominiert:

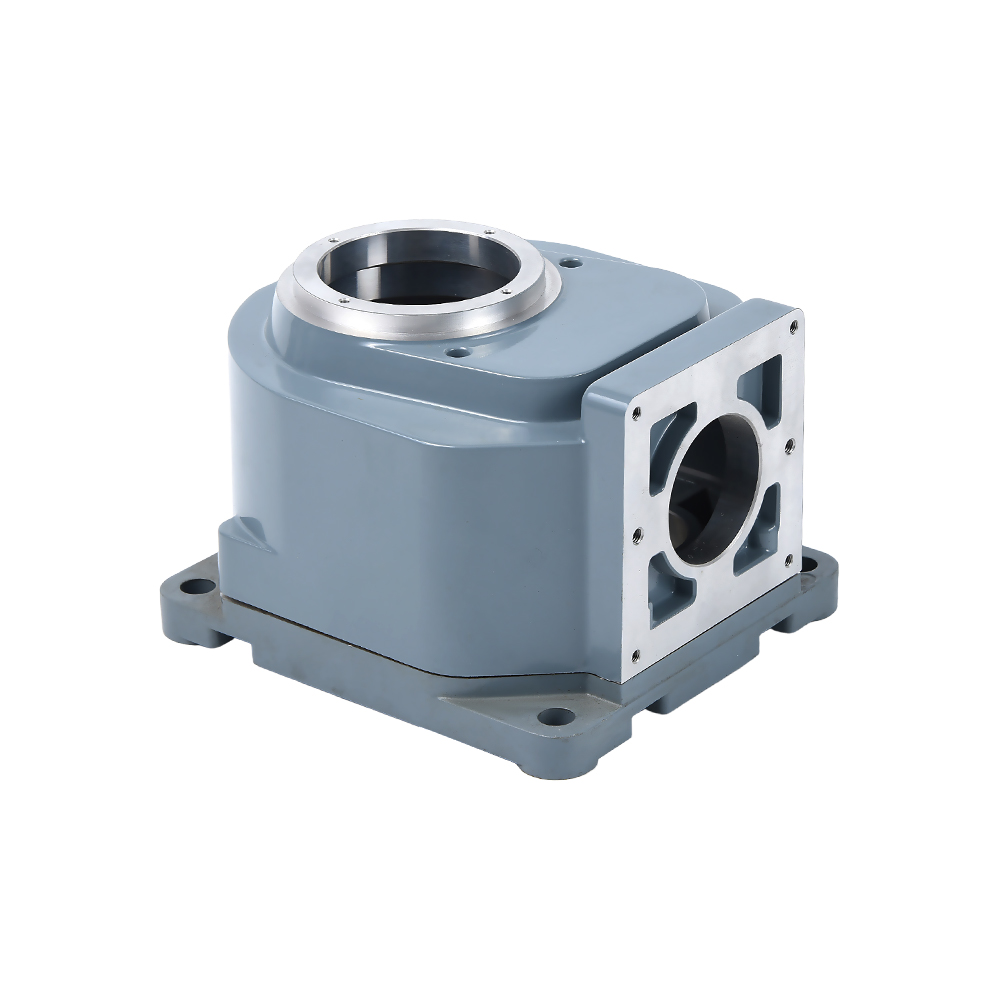

Autohäuser und Gründung von Automobilmotoren (Leichtkomplexe Ölkreise).

3C -Produktgehäuse (Kühlflossen integrierte Antennenschlitze).

Stirbende Casting verbotene Zonen:

Luft- und Raumfahrt -Turbinenklingen (brauchen Schmiedetaten ohne Porosität). Kunstskulptur (kleine Chargenform ist ein Verlustgeschäft).